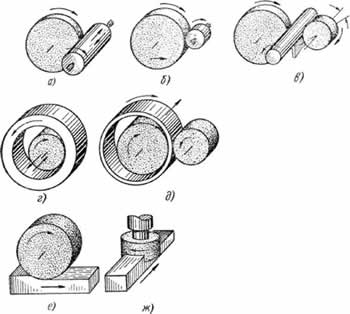

Pentru toate metodele tehnologice de măcinare cu mișcarea principală de tăiere V la (m / s) este rotația cercului. În măcinarea plană, mișcarea alternativă a piesei este o alimentare longitudinală S p (m / min) (Fig. 1, a). Pentru tratamente de suprafață cu lățime mare b piesa de lucru sau cercul trebuie să se deplaseze cu avans transversal S p (mm / cursă dublă). Această mișcare are loc intermitent (periodic) în pozițiile extreme ale piesei de prelucrat la sfârșitul cursei longitudinale. Periodic apare și aprovizionarea S in până la adâncimea de tăiere. Această mișcare se realizează și în pozițiile extreme ale piesei de prelucrat, dar la sfârșitul cursei transversale.

Fig. 1. Modele de rectificare de bază

În timpul șlefuirii rotunde (Fig. 1, b), alimentarea longitudinală se datorează mișcării reciproce a piesei de prelucrat. Alimentarea Sp (mm / rev. Zag) corespunde mișcării axiale a piesei într-o singură revoluție. Rotația piesei de prelucrat este o alimentare circulară S cr (m / min).

Furnizarea de S p (mm / dv. Cursă sau mm / cursă) la adâncimea de tăiere pentru schema de prelucrare dată are loc în pozițiile extreme ale piesei. Mișcările efectuate în timpul șlefuirii interne sunt prezentate în Fig. 1, c.

Prelucrarea pieselor pe mașini circulare

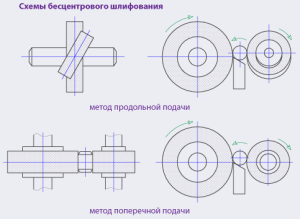

Șlefuirea circulară a suprafețelor cilindrice poate fi efectuată conform uneia dintre cele patru scheme (Fig. 2).Fig. 2. Scheme de prelucrare a semifabricatelor pe mașini circulare

Când măcinăm cu un avans longitudinal (fig. 2, a), piesa de lucru se rotește uniform (S cr) și execută mișcări reciproce (S CR). La sfârșitul fiecărei curse a piesei de prelucrat, roata de șlefuit se deplasează automat la S p, iar următoarea cursă taie un nou strat de metal cu o anumită adâncime până la atingerea dimensiunii de piesă necesare. 2, b) sunt utilizate la prelucrarea pieselor de prelucrare dure în cazurile în care lățimea zonei de șlefuire poate fi suprapusă de lățimea roții. Cercul se deplasează cu o alimentare constantă S p (m / rev. Zag) până la atingerea dimensiunii necesare a piesei. Aceeași metodă este folosită atunci când șlefuim suprafețe în formă și caneluri inelare. Roata de șlefuit este prinsă în conformitate cu forma suprafeței sau a canelurii. Șlefuirea de adâncime (Fig. 2, c) îndepărtează un strat de material într-o singură trecere la întreaga adâncime necesară. Pe roată se formează o secțiune conică de 8-12 mm lungime. În timpul măcinării, secțiunea conică îndepărtează partea principală a stratului tăiat, iar secțiunea cilindrică curăță suprafața tratată. Nu există o alimentare încrucișată, măcinarea cu tocuri (fig. 2, d) este o combinație a metodelor prezentate în fig. 2, a, b. Procesul de măcinare constă în două etape. În prima etapă, acestea sunt împărțite prin tăierea cu fuziunea S p, deplasând periodic tabelul cu 0,8 - 0,9 din lățimea cercului (arătat de linia punctată). În cea de-a doua etapă, se realizează mai multe mișcări cu o alimentare longitudinală S pr pentru curățarea suprafeței cu alimentarea S p. În multe cazuri, este necesar să se asigure poziția relativă corectă a suprafețelor cilindrice și plane (de capăt) pe piese. Pentru a îndeplini această condiție, roata de rectificat este reumplută conform schemei din Fig. 2, d și rotiți un anumit unghi. Se macină cu secțiuni conice ale cercului. Suprafata cilindrica este macinata similar cu circuitul din Fig. 2, cu aprovizionarea periodică de S p până la adâncimea de tăiere. Prelucrarea suprafeței de capăt a piesei se încheie cel mai adesea cu o alimentare manuală, cu o furnizare lină a piesei de lucru la cerc. Suprafețele conice exterioare sunt împământate conform a două scheme de bază. La prelucrarea pieselor la centre (Fig. 3, a), partea superioară a tabelului este rotită împreună cu centrele într-un unghi, astfel încât poziția generatricei suprafeței conice să coincidă cu direcția de alimentare longitudinală S, etc. Apoi sunt împământate prin analogie cu prelucrarea suprafețelor cilindrice. Când fixați piese de prelucrare cu volan (Fig. 3, b) stâlpul frontal se rotește cu un unghi a (jumătate din unghiul conului).

Când măcinăm cu un avans longitudinal (fig. 2, a), piesa de lucru se rotește uniform (S cr) și execută mișcări reciproce (S CR). La sfârșitul fiecărei curse a piesei de prelucrat, roata de șlefuit se deplasează automat la S p, iar următoarea cursă taie un nou strat de metal cu o anumită adâncime până la atingerea dimensiunii de piesă necesare. 2, b) sunt utilizate la prelucrarea pieselor de prelucrare dure în cazurile în care lățimea zonei de șlefuire poate fi suprapusă de lățimea roții. Cercul se deplasează cu o alimentare constantă S p (m / rev. Zag) până la atingerea dimensiunii necesare a piesei. Aceeași metodă este folosită atunci când șlefuim suprafețe în formă și caneluri inelare. Roata de șlefuit este prinsă în conformitate cu forma suprafeței sau a canelurii. Șlefuirea de adâncime (Fig. 2, c) îndepărtează un strat de material într-o singură trecere la întreaga adâncime necesară. Pe roată se formează o secțiune conică de 8-12 mm lungime. În timpul măcinării, secțiunea conică îndepărtează partea principală a stratului tăiat, iar secțiunea cilindrică curăță suprafața tratată. Nu există o alimentare încrucișată, măcinarea cu tocuri (fig. 2, d) este o combinație a metodelor prezentate în fig. 2, a, b. Procesul de măcinare constă în două etape. În prima etapă, acestea sunt împărțite prin tăierea cu fuziunea S p, deplasând periodic tabelul cu 0,8 - 0,9 din lățimea cercului (arătat de linia punctată). În cea de-a doua etapă, se realizează mai multe mișcări cu o alimentare longitudinală S pr pentru curățarea suprafeței cu alimentarea S p. În multe cazuri, este necesar să se asigure poziția relativă corectă a suprafețelor cilindrice și plane (de capăt) pe piese. Pentru a îndeplini această condiție, roata de rectificat este reumplută conform schemei din Fig. 2, d și rotiți un anumit unghi. Se macină cu secțiuni conice ale cercului. Suprafata cilindrica este macinata similar cu circuitul din Fig. 2, cu aprovizionarea periodică de S p până la adâncimea de tăiere. Prelucrarea suprafeței de capăt a piesei se încheie cel mai adesea cu o alimentare manuală, cu o furnizare lină a piesei de lucru la cerc. Suprafețele conice exterioare sunt împământate conform a două scheme de bază. La prelucrarea pieselor la centre (Fig. 3, a), partea superioară a tabelului este rotită împreună cu centrele într-un unghi, astfel încât poziția generatricei suprafeței conice să coincidă cu direcția de alimentare longitudinală S, etc. Apoi sunt împământate prin analogie cu prelucrarea suprafețelor cilindrice. Când fixați piese de prelucrare cu volan (Fig. 3, b) stâlpul frontal se rotește cu un unghi a (jumătate din unghiul conului). Fig. 3. Modelele suprafetelor conice de slefuire

Prelucrarea pieselor pe mașinile de rectificat intern

Șlefuirea internă este utilizată pentru a obține găuri de înaltă precizie pe piese, de regulă, după tratamentul termic. Este posibil să se șlefuiește, prin traversare (orb), găuri conice și în formă. Diametrul roții de șlefuit este 0,7 - 0,9 din diametrul găurii de rectificat. O viteză de rotație mare este raportată cercului: cu cât este mai mare, cu atât diametrul cercului este mai mic.

În fig. 4a, este prezentat un model de șlefuire cu piesa de fixare fixată într-o mandrină cu came. Suprafețele de măcinare interioară prelucrează și mașini de rectificat intern. Suprafețele în formă interioară sunt împământate cu un cerc special filetat, folosind metoda de tăiere.

Fig. 4. Scheme de prelucrare pentru mașini de rectificat intern

Suprafețele conice interioare sunt împământate prin întoarcerea capului, astfel încât generatricul conului să fie amplasat de-a lungul direcției de avans longitudinal.

Suprafețele conice interioare sunt împământate prin întoarcerea capului, astfel încât generatricul conului să fie amplasat de-a lungul direcției de avans longitudinal. Se macină piesele mari și masele folosind metodele descrise mai sus în mod irațional. În aceste cazuri, se folosește măcinarea planetară (Fig. 4, b). Piesa de prelucrat este fixată pe masa mașinii nemișcată. Roata de șlefuit se rotește în jurul axei sale, precum și în jurul axei găurii S PL, care este similară unei alimentări circulare (poziția cercului care a făcut o jumătate de revoluție în mișcare planetară este prezentată de o linie punctată). Cu șlefuirea planetară, suprafețele în formă internă și capăt pot fi prelucrate.

Prelucrarea semifabricatelor pe mașinile de măcinat la suprafață

În practică, cele mai comune patru planuri de măcinare plană (Fig. 5). Se macină periferia și suprafața finală a cercului. Golurile 2 sunt fixate pe mese dreptunghiulare sau rotunde 1 folosind plăci magnetice, precum și în dispozitive de strângere. Este posibil să remediați unul sau mai multe semifabricate în același timp. Golurile sunt așezate pe mese, apoi porniți curentul și sunt atrași de placa magnetică.Tabelele dreptunghiulare fac mișcări reciproce, asigurând o alimentare longitudinală. Feed-ul de adâncime este dat în pozițiile extreme ale tabelelor. Alimentarea încrucișată este necesară în cazurile în care lățimea cercului este mai mică decât lățimea piesei (Fig. 5, a).Fig. 5. Schema prelucrării semifabricatelor pe mașinile de rectificat de suprafață

Mesele rotunde (Fig. 5, c) efectuează mișcări de rotație, asigurând o alimentare circulară. Mișcările rămase sunt efectuate prin analogie cu mișcările în timpul șlefuirii pe mese dreptunghiulare.Plecarea cu fața finală a roții este mai productivă, deoarece în același timp un număr mare de boabe abrazive sunt implicate în lucrare (Fig. 5, b, d). Dar șlefuirea periferiei cercului folosind tabele dreptunghiulare vă permite să efectuați un număr mai mare de diferite tipuri de lucrări. Prin șlefuire prin periferia roții, de exemplu, se prelucrează partea inferioară a canelurii, se execută șlefuirea profilului, după ce roata de șlefuit a fost preumplută în forma corespunzătoare și se efectuează alte lucrări.

Mesele rotunde (Fig. 5, c) efectuează mișcări de rotație, asigurând o alimentare circulară. Mișcările rămase sunt efectuate prin analogie cu mișcările în timpul șlefuirii pe mese dreptunghiulare.Plecarea cu fața finală a roții este mai productivă, deoarece în același timp un număr mare de boabe abrazive sunt implicate în lucrare (Fig. 5, b, d). Dar șlefuirea periferiei cercului folosind tabele dreptunghiulare vă permite să efectuați un număr mai mare de diferite tipuri de lucrări. Prin șlefuire prin periferia roții, de exemplu, se prelucrează partea inferioară a canelurii, se execută șlefuirea profilului, după ce roata de șlefuit a fost preumplută în forma corespunzătoare și se efectuează alte lucrări.  Fii original! Oferă un cadou sau un set rece în dormitorul tău Lampa 3D |

În mâini iscusite, măcinarea metalului se transformă într-o artă întreagă. Se poate părea că acest tip de prelucrare nu este deloc complicat - luați-l și macinați-l. Dar această părere dispare tuturor celor care fac cunoștință cu un număr imens de instrumente și abrazive diferite pentru prelucrarea metalelor.

1 Abrazive și măcinare - ce trebuie să știți?

Termenul „măcinare” în sine, potrivit unor experți în istorie, a ajuns în limba rusă din limba poloneză. De fapt, acest tip de prelucrare nu este altceva decât tăierea, ci doar materialul cu roți abrazive. Acestea din urmă sunt corpuri poroase, a căror structură constă dintr-o masă uriașă de mici formațiuni minerale - boabe. Între ele, boabele sunt conectate printr-un așa-numit pachet. La interacțiunea cu suprafața metalică, roata abrazivă cu muchii ascuțite ale boabelor individuale îndepărtează un strat subțire și, datorită expunerii uniforme, lasă în urmă o suprafață netedă și uniformă.

Trebuie luate în considerare caracteristicile și modelele de măcinare. Prima caracteristică este viteza mare de îndepărtare a cipurilor. În procesarea standard cu roți de șlefuit, viteza de rotație a roții atinge aproape 2000 de metri pe minut, cu viteză mare - toți 3000 de metri. La rotire, viteza este mai mică decât o dată la 30. Cerealele interacționează cu suprafața cu o viteză de 0.0001 secunde, sau chiar 0.00005!

Pe suprafața roții de șlefuit există multe boabe care sunt plasate la întâmplare și au o formă diferită a muchiei de tăiere. De aceea, atunci când interacționează, cipurile sunt atât de zdrobite. De cinci ori mai multă energie este consumată pentru a acționa o mașină de măcinat decât atunci când funcționează o unitate de frezare și de 10 ori mai mare decât la prelucrarea unei părți pe un strung.

Este important să ne amintim că, datorită formei arbitrare a boabelor, a numărului mare a acestora și a măcinării puternice a jetoanelor în locul interacțiunii suprafeței și a șlefului, apare multă energie termică. Partea se poate încălzi semnificativ, de exemplu, măcinarea metalului însoțește încălzirea la 1000 ° C în locurile de contact.La această temperatură, proprietățile metalului se pot schimba semnificativ, de exemplu, oțelul poate deveni mai fragil. Prin urmare, este important să se prevadă posibilitatea răcirii metalului și a roții în sine, precum și să se calculeze corect cantitatea de măcinare.

În timpul interacțiunii cu partea respectivă, o parte din boabe și chipsuri sunt zdrobite și se încadrează între boabele rămase, iar cealaltă parte este dezafectată și este necesară din ce în ce mai multă putere a mașinii. Atunci când forța depășește rezistența materialului abraziv sau a liantului, care menține materialul în integralitate, bobul se prăbușește parțial sau complet.

2 Moduri de măcinare - cum să nu pierzi bani cu viteză?

Câțiva factori influențează alegerea modului: rugozitatea suprafeței după prelucrare, precizia predeterminată, caracteristicile roții de șlefuire (numărul de boabe, legătura, adâncimea de tăiere) și puterea acționării principale a polizorului.

La prelucrarea periferiei roții, se iau în considerare următorii indicatori ai modului de tăiere: viteza roții, adâncimea tăierii, viteza de mișcare a piesei în sine, posibilitatea alimentării transversale. Viteza cercului - un parametru care depinde doar de capacitățile mașinii și de diametrul cercului în sine, este măsurat în metri pe secundă. În timpul procesării, viteza cercului rămâne stabilă. De regulă, pe mașină este instalat un cerc cu diametrul maxim admis pentru unitate și este setat și cel mai mare număr de rotații ale axului.

Rezistența scăzută și rigiditatea mașinii sau a pieselor individuale duc la limite de viteză, deoarece vibrații puternice apar la viteze mari, iar precizia scade, uzura consumabilelor crește și productivitatea scade.

Este avantajos să se efectueze ruperea la adâncimea maximă de tăiere permisă de parametrii bobului cercului, părții și unității. Este important să se mențină o adâncime de tăiere de cel mult cinci sutimi din dimensiunea transversală a boabelor. Adică, cu un cerc cu o granulă de 100, ar trebui să fie mai mic de 0,05 mm. Dacă depășiți adâncimea de tăiere recomandată pentru un astfel de cerc, atunci porii săi se vor umple rapid cu deșeuri și cercul va deveni inutilizabil.

Când lucrați cu piese și materiale non-rigide, precum și cu apariția arsurilor, adâncimea de șlefuire trebuie redusă. Dacă vorbim despre finisarea prelucrării (așa-numita „șlefuire fină”), se aleg adâncimi mici - în acest caz, precizia și clasa de prelucrare sunt semnificativ crescute. Cu cât sunt mai dure și mai puternice materialele, cu atât acestea stabilesc mai puțin adâncimea în timpul prelucrării lor, deoarece odată cu creșterea acestui parametru, puterea cheltuită crește și ea.

Cu avans longitudinal, pentru a stabili regimul optim de măcinare, acestea sunt respinse din fracțiuni de lățimea cercului. Pregătirea implică contactul de la 0,4–0,85 din lățimea cercului într-o revoluție a piesei. Mai mare de 0,9 nu este utilizat pentru alimentarea longitudinală, deoarece în acest caz o bandă spiralată de material nepoluat rămâne la suprafață.

3 Metode de șlefuire - măcinarea metalului în detaliu

Metodele de măcinare depind în mare măsură de gradul de complexitate al suprafețelor. Suprafețele simple includ planul interior și exterior al unei forme cilindrice, suprafețele complexe pot avea o formă elicoidală și involuată. Pentru a procesa aceste forme, se folosesc cel mai des metode de șlefuire, cum ar fi interiorul rotund și exteriorul rotund. Dacă aprofundați detaliile, atunci măcinarea exterioară rotundă are subspecii:

- Șlefuirea cu alimentare longitudinală - constă dintr-o combinație de rotație a abrazivului, rotirea piesei (piesei) în jurul axei sale și, de asemenea, mișcarea rectilinie a piesei (sau abrazive) de-a lungul axei piesei de prelucrat. La sfârșitul fiecărei lovituri duble a piesei, alimentarea este alimentată până la adâncimea de șlefuire.

- Șlefuirea inserată diferă de versiunea anterioară prin aceea că în lucrare se folosește o roată, a cărei înălțime este egală sau chiar mai mare decât lungimea de șlefuire, astfel încât nu este necesară alimentarea la adâncime. Alimentarea încrucișată se realizează continuu până la finalizarea măcinării.

- Cu șlefuirea centrală, partea este fixată pe tija de susținere între cercurile de lucru și de alimentare. Pentru prelucrare, cercurile sunt rotite, precum și alimentarea circulară și longitudinală a piesei în sine. Cercul de alimentare definește rotația și avansul longitudinal al piesei. Măcinarea arborelui este un exemplu binecunoscut de prelucrare fără centru.

- Șlefuirea internă circulară are, de asemenea, mai multe soiuri: șlefuire cu alimentare longitudinală, șlefuire centrală prin scufundare, șlefuire centrală cu alimentare longitudinală și șlefuire prin scufundare. Prelucrarea circulară internă cu avans longitudinal nu este diferită de prelucrarea exterioară rotundă, precum și măcinarea prin tăiere. Prelucrarea internă fără centru se realizează și cu ajutorul unor role de sprijin.

- Șlefuirea plană este un tip de prelucrare efectuată atât de periferia roții de șlefuit, cât și de capătul acesteia. Pentru prelucrarea plană, este necesară o combinație a următoarelor mișcări: mișcări de tăiere, alimentare cu părți, alimentare laterală la adâncimea de șlefuire și mișcare dreaptă a părții. Mașinile de măcinat la suprafață sunt echipate cu mese capabile să se rotească sau să se rotească, respectiv furnizarea piesei devine simplă sau rotativă.

Instalații pentru sudarea automată a cusăturilor longitudinale ale carcasei - în stoc!

Performanță ridicată, comoditate, ușurință în funcționare și fiabilitate în funcționare.

Scuturi de sudură și obloane de siguranță - în stoc!

Protecție împotriva radiațiilor în timpul sudării și tăierii. Selecție excelentă.

Livrare în toată Rusia!

Supusă măcinării piese în stare termică și non-tratate termic. Operațiunile finale de măcinare ar trebui să ofere parametrii de rugozitate necesari ai suprafeței prelucrate, precizia, structura și calitatea specificate a stratului de suprafață.

Înainte de a atribui moduri de tăiere alegeți caracteristica roții de șlefuit, forma și dimensiunile acesteia. Materialul bobului abraziv, duritatea și legătura roții depind de materialul care este măcinat și de duritatea acestuia, precum și de viteza de rotație acceptată a roții. Granularitatea cercului depinde de parametrii necesari ai rugozității suprafeței.

Modurile de tăiere sunt selectate în conformitate cu standardele. Cu diferite tipuri de măcinare luați în considerare următorii factori: materialul piesei; grupa de prelucrabilitate a acestui material prin măcinare, adică proprietatea materialului este prelucrată de un instrument abraziv; dimensiunile generale ale piesei; toleranța de șlefuire și parametrul necesar rugozității suprafeței; indemnizație de măcinare; tipul și modelul mașinii.

Indemnizație de măcinare afectează semnificativ alegerea caracteristicilor cercurilor și a condițiilor de tăiere. Este setat în funcție de abaterile inițiale ale formei și locației suprafeței prelucrate a piesei, a parametrilor de precizie și rugozitate dimensionale, precum și de cerințele de calitate ale suprafeței prelucrate în această operațiune de măcinare. Indemnizația optimă ar trebui să asigure calitatea necesară, intensitatea scăzută a forței de muncă și costul minim al piesei fabricate.

Șlefuirea exterioară a unor piese precum mâneci, tije, arbori, pistoane și butelii se realizează, de regulă, pe mașini circulare de centru de rectificare.

În tabel. 2.21 este prezentat un fragment din tabel pentru a ilustra selecția caracteristicilor roților de șlefuit pentru șlefuirea exterioară circulară.

Efectuați șlefuirea plană pe utilaje cu masă dreptunghiulară.

Tabelele condițiilor de tăiere în timpul șlefuirii plate sunt realizate pentru cercuri cu duritate CM1 și SM2. Când prelucrați în cercuri cu o duritate diferită, valorile de avans date în tabele sunt înmulțite cu 1,1 pentru roțile mai moi și cu 0,85 pentru roțile mai dure.

Măcinare generală

polizare - unul dintre tipurile de tăiere a metalelor. În fig. 10.1 prezintă piese tipice prelucrate pe mașini de rectificat. Printre acestea se numără role cilindrice simple și arbori cotiți complexi ai motoarelor, un cilindru rotativ și paturi de ghidare, inele și conducte lungi, viermi și angrenaje, părți formate din suprafețe plane și părți ale căror suprafețe au o formă spațială complexă. La șlefuire, suprafețele cilindrice exterioare și interioare sunt tratate cel mai adesea.

Fig. 10.1. Piese tipice prelucrate pe mașini de rectificat

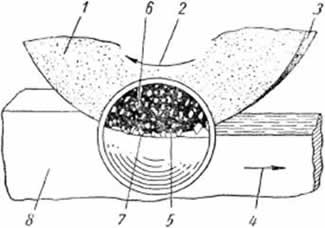

La șlefuire, indemnizația de prelucrare se elimină cu unelte abrazive - roți de șlefuit. Roata de șlefuit 1 (fig. 10.2) este un corp poros, format dintr-un număr mare de boabe abrazive 7, interconectate de o substanță specială 5, care este numită buchet. Materialele solide din care se formează boabele roților de șlefuit se numesc materiale abrazive. Procesul de măcinare constă în faptul că, în timpul rotirii, roata de șlefuire 1 îndepărtează un strat subțire de metal (bărbierit) atunci când deplasează partea 8 cu vârfurile boabelor sale abrazive situate pe suprafața de tăiere.

Fig. 10.2. Schema de interacțiune a roții de șlefuit cu partea:

1 - roată de șlefuit; 2 - direcția de rotație a cercului; 3 - suprafața de tăiere (periferia cercului); 4 - direcția de furnizare a piesei; 5 - o grămadă; 6 - timp; 7 - bob; 8 - piesă de măcinat

Numărul de boabe abrazive situate la periferia roții de șlefuit este foarte mare; se măsoară pe cercuri de dimensiuni medii cu zeci și sute de mii de bucăți. Prin urmare, la măcinare, așchii sunt îndepărtați de un număr mare de boabe de tăiere aranjate la întâmplare, de asemenea, de formă neregulată, ceea ce duce la o șlefuire foarte puternică a cipurilor și provoacă o mare cheltuială de energie.

Elementele modului de tăiere în timpul șlefuirii circulare externe sunt viteza periferică a roții de rectificat, adâncimea de tăiere (avans transversal), avansul longitudinal și viteza de rotație a piesei.

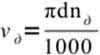

În practică, se utilizează viteze de cerc între 20 și 60 m / s. Viteza periferică a cercului (m / s) poate fi determinată după formula:

![]()

unde D este diametrul cercului în mm;

n este numărul de rotații ale cercului pe minut (rpm).

De obicei se măsoară în metri pe minut (m / min), deoarece este mult mai mică (de obicei de 60-100 de ori) viteza periferică a cercului. Viteza piesei poate fi calculată după formula:

unde d este diametrul piesei în mm;

nd - numărul de rotații ale piesei pe minut.

Uneori se numește viteza de rotație a părților alimentare circulară.

Adâncimea de măcinare. Valoarea mișcării transversale a roții de șlefuit în direcția perpendiculară pe suprafața prelucrată în timpul unei curse longitudinale se numește adâncimea de tăiere sau avans transversal. Adâncimea tăiată este grosimea stratului de metal îndepărtat în 1 trecere. Cu șlefuire finală rotundă, aceasta variază între 0,005 și 0,015 mm, cu șlefuire brută - de la 0,010-0,025 mm. Uneori adâncimea de măcinare poate fi mai mare.

Furaj longitudinal. O alimentare longitudinală în timpul șlefuirii circulare este calea parcursă de partea (sau roata) într-o direcție paralelă cu axa de rotație a roții, timp de 1 min sau pentru 1 revoluție a piesei de rectificat. Prin urmare, alimentarea longitudinală poate fi măsurată în următoarele unități: în fracțiuni de înălțime (lățime) a cercului pentru 1 revoluție a piesei; în milimetri la 1 revoluție a unei părți (mm / rev.); în milimetri timp de 1 min (mm / min). Mărimea avansului longitudinal în timpul șlefuirii circulare depinde de tipul de șlefuire: atunci când piese de șlefuire brute realizate din orice material cu un diametru mai mic de 20 mm, furajul este luat de la 0,3 până la 0,5 N (unde H este înălțimea șlefului); în timpul măcinării brute a pieselor cu diametru mai mare din oțel întărit - până la 0,7 N; pentru piese din oțel netărit - până la 0,75 N și pentru părți din fontă - până la 0,85N. În măcinarea fină, alimentarea este (0,2-0,3) N, indiferent de materialul și diametrul piesei.

Răcire de măcinare. Pentru a îndepărta căldura din zona de tăiere, reduceți frecarea și îndepărtați deșeurile de măcinare, se utilizează o răcire abundentă cu diverse lichide de răcire.

Fonta și aliajele de cupru pot fi, de asemenea, măcinate fără răcire, în timp ce utilajele trebuie să fie echipate cu aspiratoare care îndepărtează praful abraziv. Lichidul de răcire, care spală praful metalic abraziv, ajută la îmbunătățirea calității suprafeței de măcinare.

În inginerie mecanică, sunt utilizate cel mai des următoarele tipuri de șlefuire: exterior rotund, interior rotund, plat și fără centru.

Măcinare exterioară

Cu șlefuirea exterioară rotundă, piesa este instalată în centre sau fixată în cartuș. Distingeți între șlefuire cu alimentare longitudinală, șlefuire profundă și șlefuire cu mortiere.

Pentru a implementa procesul de măcinare, este necesar ca piesa și instrumentul abraziv să aibă mișcări relative adecvate.

În timpul șlefuirii circulare exterioare cu o alimentare longitudinală, sunt necesare următoarele mișcări (Fig. 10.3a): rotirea roții de șlefuit - mișcarea principală de tăiere; rotirea părții în jurul axei sale - alimentare circulară a piesei; mișcare alternativă rectilinie a piesei (sau a roții) de-a lungul axei sale - avans longitudinal; mișcarea laterală a roții de șlefuit pe partea (sau o parte pe roată) - alimentarea transversală sau alimentarea până la adâncimea de șlefuire. La măcinare cu avans longitudinal, alimentarea laterală se efectuează periodic, la sfârșitul fiecărei lovituri de masă duble sau unice. Cu măcinarea profundă, stocul este îndepărtat în 1 trecere, iar alimentarea longitudinală este selectată foarte mică. Cu o șlefuire exterioară rotundă prin tăiere (Fig. 10.3b), înălțimea roții de șlefuire folosită este egală cu lungimea piesei sau puțin mai mult decât aceasta. Prin urmare, nu este necesară o alimentare longitudinală. Alimentarea încrucișată, spre deosebire de prima metodă, se realizează continuu pe parcursul întregului proces de măcinare. Astfel, pentru a efectua șlefuirea exterioară prin tăiere, sunt necesare următoarele mișcări: rotirea roții de șlefuit, rotația părții din jurul axei sale (sau alimentarea sa circulară) și alimentarea transversală continuă a roții.

Fig. 10.3. Schemele principalelor tipuri de șlefuire:

a - exterior rotund cu avans longitudinal; b - scufundare exterioară rotundă; interioară rotundă cu avans longitudinal; g - extern centru; d - intern fără centru; e - cerc periferic plat; g - fața extremă plană a cercului

Șlefuire internă rotundă

Acest tip de măcinare include măcinarea cu avans longitudinal și măcinarea prin tăiere.

Pentru șlefuirea internă circulară cu alimentare longitudinală (fig. 10.3c), sunt necesare aceleași mișcări ca și pentru șlefuirea exterioară circulară cu o alimentare longitudinală: rotația roții de șlefuit, alimentarea circulară a piesei, alimentarea longitudinală a piesei sau cercului, alimentarea transversală a cercului.

Măcinare fără centru

Cu șlefuirea fără centru, procesul de tăiere se realizează cu o roată de șlefuire în același mod ca la mașinile convenționale de măcinat cu centru. Particularitatea acestui proces este determinată de specificul fixării și furnizării piesei. Cu șlefuirea externă fără centru (fig. 10.3 g), partea care trebuie măcinată este așezată pe cuțitul de sprijin între cercuri - lucrătorul (în stânga) și alimentarea sau plumbul (din dreapta). Următoarele mișcări sunt necesare pentru punerea în aplicare a procesului de șlefuire fără centru: rotirea roților de șlefuire și de alimentare, avans circular și longitudinal al piesei. Rotația roții de alimentare informează partea de măcinare a rotației și avansului longitudinal. Pentru a obține o alimentare longitudinală a piesei, axa cercului de acționare este setată într-un unghi mic α față de axa cercului de lucru.

Șlefuirea interioară rotundă centrală (Fig. 10.3d) este similară cu cea externă și se realizează fără a fixa partea de șlefuire. În timpul măcinării, partea este susținută de 3 role de sprijin.

Șlefuirea este o metodă tehnologică de prelucrare a metalelor, care permite obținerea suprafețelor de înaltă calitate pe piese cu o precizie dimensională ridicată. La fabricarea pieselor și dispozitivelor mașinii, măcinarea este folosită pentru finisarea finală, permițându-vă să obțineți o suprafață cu o precizie de dimensiuni de 6 ... 7 calități cu o rugozitate de R a \u003d0,08 ... 0,32 microni.

În prezent, se disting următoarele modele principale de șlefuire: șlefuire circulară exterioară, șlefuire circulară internă, șlefuire plană și față, ascuțire.

Mai jos avem în vedere modul de tăiere pentru măcinarea circulară exterioară și plană.

Mod de tăiere pentru șlefuirea exterioară rotundă

Exemplul 7 Pe o mașină circulară de măcinat 3M131, o secțiune a arborelui cu un diametru de d \u003d 40h6 (-0.016) și o lungime l \u003d 260 mm. Parametrul de rugozitate a suprafeței R o \u003d 0,8 μm. Capacitate laterală h \u003d 0,2 mm. Materialul piesei este din oțel 40X, întărit cu o duritate de 53 HRC E. Metoda de fixare a piesei este în centre. În figura 20 este prezentată o schiță a procesării. NEVOIE: selectați roata de șlefuit, determinați caracteristicile acesteia, setați modul de tăiere, determinați timpul principal de procesare.

Figura 20. Prelucrarea pieselor de schiță

SOLUȚIE: 1. Alegeți o roată de șlefuit. Setați caracteristica cercului (harta 3 p. 114). Pentru șlefuirea exterioară rotundă cu avans longitudinal, parametrul de rugozitate R o\u003d 0,8 μm, oțel întărit structural cu HRC E\u003e 50, caracteristică recomandată: E, EB40, SM2K.

SOLUȚIE: 1. Alegeți o roată de șlefuit. Caracteristicile roții de șlefuit sunt selectate pe harta 3 pagina 114-115. Materialul abraziv, duritatea și legătura roții sunt atribuite în funcție de gradul și duritatea materialului care este măcinat, precum și de viteza adoptată a roții (35 sau 50 m / s). Granularitatea este selectată în funcție de rugozitatea de suprafață necesară (parametrul de rugozitate R o \u003d 0,8 μm se află într-un subgrup în cadrul lui R o \u003d 1,25 până la R o\u003d 0,8 μm). Pentru această condiție de șlefuire de pe harta 3, selectăm roata de șlefuit 24A40NSM25K, forma cercului LDPE. Marcarea caracteristicilor complete ale cercului - PVD 24A40NSM25K8. Pentru mașinile circulare de rectificat, de obicei, se iau cercuri PP și LDPE, asigurând o fixare convenabilă și fiabilă a cercului pe axul capului de șlefuire. Ca material al boabelor abrazive, acceptăm electrocorundul alb de gradul 24A cu dimensiunea 40. Conținutul fracției principale este de 45%, indicele de cereale H, duritatea cercului SM2, structura cercului nr. 5, o variație a legăturii ceramice adoptate K8.

Dimensiunile noului cerc conform datelor pașaportului mașinii 3M131 diametrul cercului D k \u003d 600 mm, lățimea (sau înălțimea) cercului B K \u003d 63 mm

Atribuirea modului de tăiere

În procesul de măcinare circulară prin metoda de alimentare longitudinală în conformitate cu GOST 25762-83, sunt considerate următoarele elemente de mișcare:

1. Rotația roții de șlefuit este mișcarea principală de tăiere D z. Se caracterizează prin viteza mișcării principale de tăiere V K (m / s):

Unde D K este diametrul cercului, mm; - frecvența de rotație a cercului, min -1

Pentru cazul nostru D K \u003d 600 mm n K \u003d 1112 și 1285 rpm.

![]()

![]()

Viteza mișcării principale de tăiere se încadrează în domeniul recomandat. V K \u003d 30 ... 35 m / s.

2. Rotirea piesei - mișcarea alimentării circulare D Socr. Se caracterizează prin viteza de alimentare a raionului V S okr și este determinată de formulă

unde d- diametrul suprafeței piesei; n 3- frecvența de rotație a piesei, min -1. Diametrul suprafeței tratate conform d \u003d 40h6, n 3 \u003d n D \u003d 220 rpm (hartă 6, pagina 127).

Viteza de alimentare circulară:

![]()

Frecvența de rotație a piesei poate fi setată pe mașina 3M131, care are un control continuu al frecvențelor de rotație a piesei în 40 ... 400 rpm.

3. Mișcarea reciprocă a mesei cu piesa de prelucrat este mișcarea alimentării longitudinale D S prod . Furaj longitudinal S 0 setat în funcție de natura măcinării (preliminară sau finală) și de lățimea roții de șlefuire ( În K\u003d 63 mm):

S 0 \u003d K D· B K (29)

unde K D - coeficient care ține cont de alimentarea longitudinală (în fracțiuni de lățimea cercului); B K -lățimea cercului, mm.

Pentru a seta valoarea predefinită pe aparat S 0trebuie să determinați viteza (m / min) de mișcare a avansului longitudinal V S cont (viteza mesei):

![]() (30)

(30)

Pentru măcinare finală K D \u003d 0,2 ... 0,4 tabelul 55, pagina 30. Acceptat K D \u003d 0,3, atunci S 0\u003d 0,3 · 63 \u003d 18,9 mm / rev

Viteza de avans longitudinal (viteza cursei longitudinale a mesei)

![]() La mașina 3M131 folosită, controlul continuu al vitezei deplasării longitudinale a mesei este asigurat în intervalul 0,05 ... 5,0 m / min, prin urmare, luăm V S prod \u003d 5 m / min

La mașina 3M131 folosită, controlul continuu al vitezei deplasării longitudinale a mesei este asigurat în intervalul 0,05 ... 5,0 m / min, prin urmare, luăm V S prod \u003d 5 m / min

4. Cercul transversal de alimentare S X mm / cursă (în directorul numit adâncimea de șlefuire t): S X \u003d 0,005 ... 0,015 mm / cursă de masă; având în vedere cerințele ridicate pentru precizia prelucrării [câmpul de toleranță h6 (vechea denumire este clasa a II-a)] și rugozitatea suprafeței R o\u003d 0,8 μm, acceptați S X \u003d 0,005 mm / cursă. Întrucât alimentările transversale de pe mașină sunt variabile infinit la 0,002 - 0,1 mm / cursă, se poate accepta o alimentare.

În conformitate cu standardul actual, înlocuiți formula (31) în loc de V D, t, Srespectiv V S okr, S x, S 0.

Scriem din tabelul 56, p.303, coeficienții și exponenții formulei pentru șlefuirea externă circulară cu o alimentare laterală pentru fiecare cursă a tabelului, mărimea bobului 40, duritatea CM2: C N \u003d 2,65; r este 0,5; x \u003d 0,5; y \u003d 0,55; q \u003d 0.

atunci N tăiat\u003d 2,65 · 35 0,5 · 0,005 0,5 · 18,9 0,55 · 40 0 \u200b\u200b\u003d 5,5 kW pentru mașina 3M131 N Ш П \u003d N Д · η\u003d 7,5 · 0,8 \u003d 6 kW. deoarece N NR ≥ N rez(5,5< 6) обработка возможна.

Timpul principal de procesare.

![]()

unde L este lungimea cursei mesei, atunci când rulați cercul pe fiecare parte, egală cu 0,5 V K, L \u003d l \u003d 210 mm, K - coeficient de precizie ținând cont de timpul de îngrijire, cu șlefuirea finală K \u003d 1,4 p 199]

![]()

TASCA 7. Pe o mașină circulară de rectificat model 3M131, jgheabul arborelui cu un diametru de d 3 și o lungime l este împământat. Lungimea arborelui l 1. Indemnizația pentru partea h (tabelul 13). NECESAR: alegeți o roată de șlefuit, determinați caracteristicile acesteia, alocați un mod de tăiere, determinați timpul principal de procesare. Dă o schiță a procesării piesei de prelucrat.

Tabelul 13

Date pentru sarcina 13

| Opțiunea nr. | Materialul piesei - Oțel | Procesare, parametru de rugozitate a suprafeței, m | Parametrii materialului, mm | ||

| d 3 mm | L mm | h | |||

| U7A întărit, 61 HRC e | Amenda 1.0 | 0,22 | |||

| 40X, întărit, 53 HRC | Amenda 0,5 | 0,15 | |||

| Sf. 5 nevătămat | Pre 2.0 | 0,25 | |||

| 45X, întărit, 46,5HRC e | Amenda 1.0 | 0,18 | |||

| 40, întărit, 36,5 HRC e | Amenda 1.0 | 0,2 | |||

| 35, neîntărit | Pre 2.0 | 0,25 | |||

| 45XN, întărit, 43,5 HRC | Amenda 0,5 | 0,15 | |||

| 40, neîntărit | Amenda 1.0 | 0,2 | |||

| 40, neîntărit | Pre 2.0 | 0,25 | |||

| 45 HNMA, întărit, 56 HRC | Amenda 0,5 | 0,2 | |||

| Oțel 45, întărit 41,5 HRC | Amenda 1.0 | 0,15 | |||

| Fonta gri, 180 HB | Amenda 0,5 | 0,25 | |||

| Oțel 40, netărit | Pre 2.0 | 0,25 | |||

| Oțel 40X, întărit 51,5 HRC | Amenda 1.25 | 0,15 | |||

| Fonta gri, 200 HB | Amenda 1.0 | 0,25 | |||

| Oțel St 5, netărit | Poluchistovaya 1.25 | 0,2 | |||

| Oțel 45X, întărit, 53 HRC | Pre 2.0 | 0,15 | |||

| Fonta gri, 220 HB | Amenda 1.25 | 0,25 | |||

| Oțel 35, netărit | Pre 2.0 | 0,25 | |||

| Oțel 30 HGS, întărit, 56 HRC | Amenda 0,5 | 0,18 |

© site-ul 2015-2017

Toate drepturile aparțin autorilor lor. Acest site nu revendică autorul, dar oferă utilizarea gratuită.