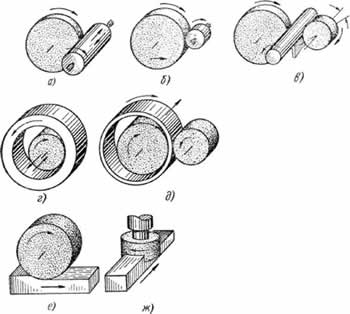

Для всех технологических способов шлифовальной обработки главным движением резания V к (м/с) является вращение круга. При плоском шлифовании возвратно-поступательное перемещение заготовки является продольной подачей S пp (м/мин) (рис. 1, а). Для обработки поверхности на всю ширину b заготовка или круг должны перемещаться с поперечной подачей S п (мм/дв. ход). Это движение происходит прерывисто (периодически) при крайних положениях заготовки в конце продольного хода. Периодически происходит и подача S в на глубину резания. Это перемещение осуществляется также в крайних положениях заготовки, но в конце поперечного хода.

Рис. 1. Основные схемы шлифования

При круглом шлифовании (рис. 1, б) продольная подача происходит за счет возвратно-поступательного перемещения заготовки. Подача S пp (мм/об. заг) соответствует осевому перемещению заготовки за один ее оборот. Вращение заготовки является круговой подачей S кр (м/мин).

Подача S п (мм/дв. ход или мм/ход) на глубину резания для приведенной схемы обработки происходит при крайних положениях заготовки. Движения, осуществляемые при внутреннем шлифовании, показаны на рис. 1, в.

Обработка заготовок на кругло-шлифовальных станках

Круглое шлифование цилиндрических поверхностей может быть выполнено по одной из четырех схем (рис. 2).Рис. 2. Схемы обработки заготовок на кругло шлифовальных станках

При шлифовании с продольной подачей (рис. 2, а) заготовка вращается равномерно (S кр) и совершает возвратно-поступательные движения (S пр). В конце каждого хода заготовки шлифовальный круг автоматически перемещается на S п и при следующем ходе срезается новый слой металла определенной глубины, пока не будет достигнут необходимый размер детали.Скорость V k вращательного движения круга обеспечивает скорость резания.Производительный способ обработки - врезное шлифование (рис. 2, б) применяют при обработке жестких заготовок в тех случаях, когда

ширина шлифуемого участка может быть перекрыта шириной шлифовального круга. Круг перемещается с постоянной подачей S п (м/об. заг) до достижения необходимого размера детали. Этот же метод используют при шлифовании фасонных поверхностей и кольцевых канавок. Шлифовальный круг заправляют в соответствии с формой поверхности или канавки.Глубинным шлифованием (рис. 2, в) за один проход снимают слой материала на всю необходимую глубину. На шлифовальном круге формируют конический участок длиной 8 - 12 мм. В ходе шлифования конический участок удаляет основную часть срезаемого слоя, а цилиндрический участок зачищает обработанную поверхность. Поперечная подача отсутствует.Шлифование уступами (рис. 2, г) - это сочетание методов, представленных на рис. 2, а, б. Процесс шлифования состоит из двух этапов. На первом этапе шлифуют врезанием с подачей S п, передвигая периодически стол на 0,8 - 0,9 ширины круга (показано штриховой линией). На втором этапе делают несколько ходов с продольной подачей S пр для зачистки поверхности при выключенной подаче S п.Во многих случаях на деталях необходимо обеспечить правильное взаимное расположение цилиндрических и плоских (торцовых)

поверхностей. Для выполнения этого условия шлифовальный круг заправляют по схеме на рис. 2, д и поворачивают на определенный угол. Шлифуют коническими участками круга. Цилиндрическую поверхность шлифуют аналогично схеме на рис. 2, о, с периодической подачей S п на глубину резания. Обработка торцовой поверхности детали заканчивается чаще всего с подачей вручную при плавном подводе заготовки к кругу,Наружные конические поверхности шлифуют по двум основным схемам. При обработке заготовок на центрах (рис. 3, а) верхнюю часть

стола поворачивают вместе с центрами на угол а так, что положение образующей конической поверхности совпадает с направлением продольной подачи S пр. Далее шлифуют по аналогии с обработкой цилиндрических поверхностей. При консольном закреплении заготовок (рис. 3, б) на угол a (половина угла конуса) поворачивается передняя бабка.

При шлифовании с продольной подачей (рис. 2, а) заготовка вращается равномерно (S кр) и совершает возвратно-поступательные движения (S пр). В конце каждого хода заготовки шлифовальный круг автоматически перемещается на S п и при следующем ходе срезается новый слой металла определенной глубины, пока не будет достигнут необходимый размер детали.Скорость V k вращательного движения круга обеспечивает скорость резания.Производительный способ обработки - врезное шлифование (рис. 2, б) применяют при обработке жестких заготовок в тех случаях, когда

ширина шлифуемого участка может быть перекрыта шириной шлифовального круга. Круг перемещается с постоянной подачей S п (м/об. заг) до достижения необходимого размера детали. Этот же метод используют при шлифовании фасонных поверхностей и кольцевых канавок. Шлифовальный круг заправляют в соответствии с формой поверхности или канавки.Глубинным шлифованием (рис. 2, в) за один проход снимают слой материала на всю необходимую глубину. На шлифовальном круге формируют конический участок длиной 8 - 12 мм. В ходе шлифования конический участок удаляет основную часть срезаемого слоя, а цилиндрический участок зачищает обработанную поверхность. Поперечная подача отсутствует.Шлифование уступами (рис. 2, г) - это сочетание методов, представленных на рис. 2, а, б. Процесс шлифования состоит из двух этапов. На первом этапе шлифуют врезанием с подачей S п, передвигая периодически стол на 0,8 - 0,9 ширины круга (показано штриховой линией). На втором этапе делают несколько ходов с продольной подачей S пр для зачистки поверхности при выключенной подаче S п.Во многих случаях на деталях необходимо обеспечить правильное взаимное расположение цилиндрических и плоских (торцовых)

поверхностей. Для выполнения этого условия шлифовальный круг заправляют по схеме на рис. 2, д и поворачивают на определенный угол. Шлифуют коническими участками круга. Цилиндрическую поверхность шлифуют аналогично схеме на рис. 2, о, с периодической подачей S п на глубину резания. Обработка торцовой поверхности детали заканчивается чаще всего с подачей вручную при плавном подводе заготовки к кругу,Наружные конические поверхности шлифуют по двум основным схемам. При обработке заготовок на центрах (рис. 3, а) верхнюю часть

стола поворачивают вместе с центрами на угол а так, что положение образующей конической поверхности совпадает с направлением продольной подачи S пр. Далее шлифуют по аналогии с обработкой цилиндрических поверхностей. При консольном закреплении заготовок (рис. 3, б) на угол a (половина угла конуса) поворачивается передняя бабка.

Рис. 3. Схемы шлифования конических поверхностей

Обработка заготовок на внутришлифовальных станках

Внутреннее шлифование применяют для получения высокой точности отверстий на заготовках, как правило, прошедших термическую обработку. Возможно шлифование сквозных, несквозных (глухих), конических и фасонных отверстий. Диаметр шлифовального круга составляет 0,7 - 0,9 диаметра шлифуемого отверстия. Кругу сообщают высокую частоту вращения: она тем выше, чем меньше диаметр круга.

На рис. 4, а приведена схема шлифования с закреплением заготовки в кулачковом патроне. На внутришлифовальных станках также обрабатывают и внутренние торцовые поверхности. Внутренние фасонные поверхности шлифуют специально заправленным кругом методом врезания.

Рис. 4. Схемы обработки на внутри шлифовальных станках

Внутренние конические поверхности шлифуют с поворотом передней бабки так, чтобы образующая конуса расположилась вдоль

направления продольной подачи.

Внутренние конические поверхности шлифуют с поворотом передней бабки так, чтобы образующая конуса расположилась вдоль

направления продольной подачи.

Заготовки больших размеров и массы шлифовать описанными выше методами нерационально. В этих случаях применяют планетарное шлифование (рис. 4, б). Заготовку закрепляют на столе станка неподвижно. Шлифовальный круг вращается вокруг своей оси, а также вокруг оси отверстия S пл, что аналогично круговой подаче (положение круга, совершившего в планетарном движении пол-оборота, показано штриховой линией). Планетарным шлифованием можно обрабатывать внутренние фасонные и торцовые поверхности.

Обработка заготовок на плоскошлифовальных станках

На практике наиболее распространены четыре схемы плоского шлифования (рис. 5). Шлифуют периферией и торцовой поверхностью круга. Заготовки 2 закрепляют на прямоугольных или круглых столах 1 с помощью магнитных плит, а также в зажимных приспособлениях. Возможно закрепление одной или одновременно многих заготовок. Заготовки размещают на столах, затем включают ток и они притягиваются к магнитной плите.Прямоугольные столы совершают возвратно-поступательные движения, обеспечивая продольную подачу. Подача на глубину резания дается в крайних положениях столов. Поперечная подача необходима в тех случаях, когда ширина круга меньше ширины заготовки (рис. 5, а).Рис. 5. Схема обработки заготовок на плоскошлифовальных станках

Круглые столы (рис. 5, в) совершают вращательные движения, обеспечивая круговую подачу. Остальные движения совершаются по

аналогии с движениями при шлифовании на прямоугольных столах.Более производительно шлифование торцом круга, так как одновременно в работе участвует большое число абразивных зерен (рис. 5,

б, г). Но шлифование периферией круга с использованием прямоугольных столов позволяет выполнить большее число разнообразных видов

работ. Способом шлифования периферией круга обрабатывают, например, дно паза, производят профильное шлифование, предварительно заправив по соответствующей форме шлифовальный круг, и выполняют другие работы.

Круглые столы (рис. 5, в) совершают вращательные движения, обеспечивая круговую подачу. Остальные движения совершаются по

аналогии с движениями при шлифовании на прямоугольных столах.Более производительно шлифование торцом круга, так как одновременно в работе участвует большое число абразивных зерен (рис. 5,

б, г). Но шлифование периферией круга с использованием прямоугольных столов позволяет выполнить большее число разнообразных видов

работ. Способом шлифования периферией круга обрабатывают, например, дно паза, производят профильное шлифование, предварительно заправив по соответствующей форме шлифовальный круг, и выполняют другие работы.

Будь оригинальным! Сделай прикольный подарок или установи у себя в спальне 3D светильник |

В умелых руках шлифование металла превращается в целое искусство. Может показаться, что этот вид обработки совершенно не сложный – бери да шлифуй. Но это мнение пропадает у каждого, кто знакомится с огромным количеством различных инструментов и абразивов для обработки металла.

1 Абразивы и шлифование – что нужно знать?

Сам термин "шлифование", по мнению некоторых знатоков истории, пришел в русский язык из польского. По сути же данный вид обработки является ничем иным, как резанием, только срезается материал абразивными кругами. Последние представляют из себя пористые тела, структура которых состоит из огромной массы мелких минеральных образований – зерен. Между собой зерна соединены так называемой связкой. При взаимодействии с поверхностью металла абразивный круг острыми гранями отдельных зерен снимает тонкий слой и за счет равномерного воздействия оставляет после себя гладкую и ровную поверхность.

Следует учитывать особенности шлифования и закономерности. Первая особенность – высокая скорость снятия стружки. При стандартной обработке шлифкругами скорость вращения круга достигает почти 2000 метров за минуту, при скоростной – все 3000 метров. При токарной обработке скорость ниже раз в 30. Зерна взаимодействуют с поверхностью со скоростью 0,0001 секунды или даже 0,00005!

На поверхности шлифовального круга множество зерен, которые размещены беспорядочно и имеют разную форму режущей кромки. Именно поэтому при взаимодействии стружка получается такой измельченной. На работу шлифовального станка уходит в пять раз больше электроэнергии, чем при работе фрезеровочного агрегата и в 10 раз больше, чем при обработке детали на токарном станке.

Важно помнить, что из-за произвольной формы зерен, их большого количества и сильного размельчения стружки в месте взаимодействия поверхности и шлифовочного круга возникает много тепловой энергии. Деталь может существенно нагреваться, например, шлифование металла сопровождает нагревом до 1000 °С в местах контакта. При такой температуре свойства металла могут существенно измениться, например, сталь может стать более хрупкой. Поэтому важно предусмотреть возможности охлаждения металла и самого круга, а также правильно рассчитать припуск на шлифование.

Во время взаимодействия с деталью часть зерен и стружки измельчается и попадает между оставшимися зернами, а другая часть притупляется и для работы необходимо все больше и больше мощности станка. Когда усилие превосходит прочность абразивного материала или связки, которая удерживает материал в целостности, зерно частично или полностью выкрашивается.

2 Режимы шлифования – как не прогадать со скоростью?

На выбор режима влияют несколько факторов: шероховатость поверхности после обработки, заданная точность, характеристики шлифовального круга (количество зерен, связка, глубина врезания) и мощность главного привода шлифмашины.

При обработке периферией шлифкруга учитывают следующие показатели режима резания: скорость круга, глубина резания, скорость перемещения самой детали, возможности поперечной подачи. Скорость круга – параметр, который зависит только от возможностей станка и диаметра самого круга, измеряется в метрах в секунду. При обработке скорость круга остается стабильной. Как правило, на станок устанавливают круг максимально возможного диаметра, допустимого для агрегата, а также задают наибольшее число оборотов шпинделя.

Малая прочность и жесткость станка или отдельных деталей приводит к ограничениям скорости, поскольку при высоких скоростях возникают сильные вибрации, вместе с этим уменьшается точность, увеличивается износ расходных материалов, падает производительность.

Черновую обработку выгодно выполнять на максимальной глубине резания, допускаемых параметрами зерна круга, детали и агрегата. При этом важно сохранить глубину резания не больше пяти сотых поперечного размера зерна. То есть с кругом зернистостью 100 она должна быть менее 0, 05 мм. Если превысить рекомендуемую глубину резания для такого круга, то его поры быстро заполнятся отходами и круг придет в негодность.

При работе с нежесткими деталями и материалами, а также при появлении прижогов следует уменьшать глубину шлифования. Если же речь идет об отделочной обработке (так называемое "тонкое шлифование"), выбираются небольшие значения глубины – в этом случае существенно повышается точность и класс обработки. Чем тверже и прочнее материалы, тем меньше задают глубину при их обработке, поскольку с увеличением этого параметра увеличивается и затрачиваемая мощность.

При продольной подаче для установления оптимального режима шлифования отталкиваются от долей ширины круга. Черновая обработка предполагает за один оборот детали контакт с 0,4–0,85 ширины круга. Больше, чем 0,9 при продольной подаче не используют, поскольку на поверхности в таком случае остается спиральная полоса непрошлифованного материала.

3 Методы шлифования – шлифование металла в подробностях

Методы шлифования во многом зависят от степени сложности поверхностей. К простым поверхностям относят внутреннюю и наружную плоскость цилиндрической формы, сложные поверхности могут иметь винтовую и эвольвентную форму. Для обработки этих форм чаще всего применяются такие виды шлифования, как плоское, круглое внутреннее и круглое наружное. Если углубится в детали, то круглое наружное шлифование имеет подвиды:

- Шлифование с продольной подачей – заключается в комбинации вращения абразива, вращения обрабатываемой поверхности (детали) вокруг своей оси, а также возвратно-поступательного прямолинейного движения детали (либо абразива) вдоль оси обрабатываемой детали. В конце каждого двойного хода детали происходит подача на глубину шлифования.

- Шлифование врезанием отличается от предыдущего варианта тем, что в работе применяется шлифкруг, высота которого равна длине шлифования или даже больше ее, так что необходимость в подаче на глубину отпадает. Поперечная же подача выполняется постоянно, до завершения обработки шлифованием.

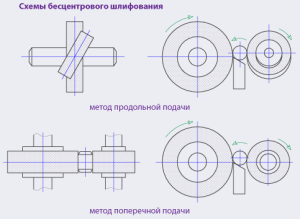

- При бесцентровом шлифовании деталь закрепляется на опорном стержне между рабочим и подающим кругами. Для обработки осуществляется вращение кругов, а также круговая и продольная подача самой детали. Подающий круг задает детали вращение и продольную подачу. Шлифование валов – вот известный пример бесцентровой обработки.

- Круглое внутреннее шлифование также имеет несколько разновидностей: шлифование с продольной подачей, бесцентровое шлифование врезанием, бесцентровое с продольной подачей, и шлифование врезанием. Внутренняя круглая обработка с подачей продольно ничем не отличается от круглой наружной, как и шлифование врезанием. Бесцентровая внутренняя обработка также осуществляется за счет опорных роликов.

- Плоское шлифование – вид обработки, осуществляемый как периферией шлифкруга, так и его торцом. Для плоской обработки необходима комбинация следующих движений: движения резания, подача детали, поперечная подача детали на глубину шлифования и прямолинейное движение детали. Плоскошлифовальные станки оснащены столами, которые способны совершать вращательное или возвратно-поступательное движения, соответственно подача детали приобретает прямолинейный или вращательный характер.

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Шлифованию подвергают детали в термообработанном и нетермообработанном состоянии. Операции окончательного шлифования должны обеспечивать требуемые параметры шероховатости обработанной поверхности, заданные точность, структуру и качество поверхностного слоя.

Перед назначением режимов резания выбирают характеристику шлифовального круга, его форму и размеры. Материал абразивного зерна, твердость и связка круга зависят от шлифуемого материала и его твердости, а также от принятой скорости вращения круга. Зернистость круга зависит от требуемых параметров шероховатости поверхности.

Режимы резания выбирают по нормативам. При различных видах шлифования учитывают следующие факторы : материал заготовки; группу обрабатываемости этого материала шлифованием, т.е. свойство материала обрабатываться абразивным инструментом; габаритные размеры заготовки; допуск на шлифование и требуемый параметр шероховатости поверхности; припуск на шлифование; тип и модель станка.

Припуск на шлифование существенно влияет на выбор характеристики кругов и режимов резания. Его устанавливают в зависимости от исходных отклонений формы и расположения обрабатываемой поверхности заготовки, от размерной точности и параметров шероховатости, а также от требований к качеству обрабатываемой поверхности на данной операции шлифования. Оптимальный припуск должен обеспечивать требуемое качество, низкую трудоемкость и минимальную себестоимость изготовленной детали.

Круглое наружное шлифование деталей типа гильз, штоков, валов, поршней и цилиндров производят, как правило, на круглошлифовальных центровых станках.

В табл. 2.21 дан фрагмент таблицы в качестве иллюстрации выбора характеристики шлифовальных кругов для круглого наружного шлифования.

Плоское шлифование выполняют на станках с прямоугольным столом.

Таблицы режимов резания при плоском шлифовании составлены для кругов твердостью СМ1 и СМ2. При обработке кругами другой твердости значения подач, приведенные в таблицах, для более мягких кругов умножают на 1,1, а для более твердых кругов - на 0,85.

Общие сведения о шлифовании

Шлифование - один из видов обработки металлов резанием. На рис. 10.1 показаны типовые детали, обрабатываемые на шлифовальных станках. Среди них простые цилиндрические валики и сложные коленчатые валы двигателей, шлицевый валик и направляющие станины, кольца и длинные трубы, червяки и зубчатые колеса, детали, образованные плоскими поверхностями, и детали, поверхности которых имеют сложную пространственную форму. Наиболее часто при шлифовании обрабатывают наружные и внутренние цилиндрические поверхности.

Рис. 10.1. Типовые детали, обрабатываемые на шлифовальных станках

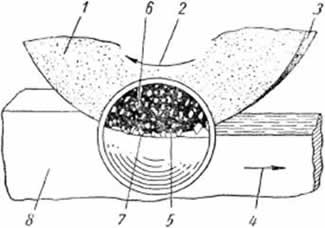

При шлифовании припуск на обработку снимается абразивными инструментами - шлифовальными кругами. Шлифовальный круг 1 (рис. 10.2) представляет собой пористое тело, состоящее из большого количества абразивных зерен 7, соединенных между собой особым веществом 5, которое называется связкой. Твердые материалы, из которых образованы зерна шлифовального круга, называются абразивными материалами. Процесс шлифования состоит в том, что шлифовальный круг 1 при вращении снимает при перемещении детали 8 тонкий слой металла (стружку) вершинами своих абразивных зерен, расположенных на режущей поверхности.

Рис. 10.2. Схема взаимодействия шлифовального круга с деталью:

1 - шлифовальный круг; 2 - направление вращения круга; 3 - режущая поверхность (периферия круга); 4 - направление подачи детали; 5 - связка; 6 - пора; 7 - зерно; 8 - шлифуемая деталь

Число абразивных зерен, расположенных на периферии шлифовального круга, очень велико; оно измеряется на кругах средних размеров десятками и сотнями тысяч штук. Поэтому при шлифовании стружка снимается огромным числом беспорядочно расположенных режущих зерен, к тому же неправильной формы, что приводит к очень сильному размельчению стружки и вызывает большой расход энергии.

Элементами режима резания при круглом наружном шлифовании являются окружная скорость шлифовального круга, глубина резания (поперечная подача), продольная подача и скорость вращения детали.

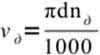

На практике применяют скорости круга от 20 до 60 м/с. Окружную скорость круга (м/с) можно определить по формуле:

![]()

где D - диаметр круга в мм;

n - число оборотов круга в минуту (об/мин).

Обычно измеряется в метрах в минуту (м/ мин), так как она значительно меньше (обычно в 60-100 раз) окружной скорости круга. Скорость детали может быть подсчитана по формуле:

где d - диаметр детали в мм;

nд - число оборотов детали в минуту.

Скорость вращения детали иногда называют круговой подачей.

Глубина шлифования . Величина поперечного перемещения шлифовального круга в направлении, перпендикулярном к обработанной поверхности, за время одного продольного хода называется глубиной резания, или поперечной подачей. Глубина резания представляет собой толщину слоя металла, снимаемого за 1 проход. При круглом чистовом шлифовании она колеблется в пределах от 0,005 до 0,015 мм, при черновом шлифовании - в пределах 0,010-0,025 мм. Иногда глубина шлифования может быть и больше.

Продольная подача . Продольной подачей при круглом шлифовании называется путь, пройденный деталью (или кругом) в направлении, параллельном оси вращения круга, за 1 мин или за время 1 оборота шлифуемой детали. Поэтому продольную подачу можно измерять в следующих единицах: в долях высоты (ширины) круга за 1 оборот детали; в миллиметрах за 1 оборот детали (мм/об); в миллиметрах за 1 мин (мм/мин). Величина продольной подачи при круглом шлифовании зависит от вида шлифования: при черновом шлифовании деталей, изготовленных из любых материалов, диаметром меньше 20 мм подача принимается от 0,3 до 0,5Н (где Н - высота шлифовального круга); при черновом шлифовании деталей большего диаметра из закаленной стали - до 0,7Н; для деталей из незакаленной стали - до 0,75Н и для деталей из чугуна - до 0,85Н. При чистовом шлифовании подача составляет (0,2-0,3) Н независимо от материала и диаметра детали.

Охлаждение при шлифовании . Для отвода из зоны резания выделяющегося тепла, уменьшения трения и удаления отходов шлифования применяют обильное охлаждение различными охлаждающими жидкостями.

Чугун и медные сплавы можно шлифовать и без охлаждения, при этом станки должны быть оборудованы пылесосами, удаляющими абразивную пыль. Охлаждающая жидкость, смывая абразивно-металлическую пыль, способствует улучшению качества шлифуемой поверхности.

В машиностроении наиболее часто применяются следующие виды шлифования: круглое наружное, круглое внутреннее, плоское и бесцентровое.

Круглое наружное шлифование

При круглом наружном шлифовании деталь устанавливают в центрах или закрепляют в патроне. Различают шлифование с продольной подачей, шлифование глубинное и шлифование врезное.

Для осуществления процесса шлифования необходимо, чтобы деталь и абразивный инструмент имели соответствующие относительные движения.

При круглом наружном шлифовании с продольной подачей необходимы следующие движения (рис. 10.3а): вращение шлифовального круга - главное движение резания; вращение детали вокруг своей оси - круговая подача детали; прямолинейное возвратно-поступательное движение детали (или шлифовального круга) вдоль своей оси - продольная подача; поперечное перемещение шлифовального круга на деталь (или детали на круг) - поперечная подача, или подача на глубину шлифования. При шлифовании с продольной подачей поперечная подача осуществляется периодически, в конце каждого двойного или одинарного хода стола. При глубинном шлифовании припуск снимается за 1 проход, а продольная подача выбирается очень небольшой. При круглом наружном шлифовании врезанием (рис. 10.3б) высота применяемого шлифовального круга берется равной длине детали или несколько больше ее. Поэтому здесь отпадает необходимость в продольной подаче. Поперечная подача в отличие от первого способа производится непрерывно в течение всего процесса шлифования. Таким образом, для выполнения наружного шлифования врезанием необходимы следующие движения: вращение шлифовального круга, вращение детали вокруг своей оси(или ее круговая подача) и непрерывная поперечная подача шлифовального круга.

Рис. 10.3. Схемы основных видов шлифования:

а - круглое наружное с продольной подачей; б - круглое наружное врезанием; в - круглое внутреннее с продольной подачей; г - наружное бесцентровое; д - внутреннее бесцентровое; е - плоское периферией круга; ж - плоское торцом круга

Круглое внутреннее шлифование

К этому виду шлифования относятся шлифование с продольной подачей и шлифование врезанием.

Для круглого внутреннего шлифования с продольной подачей (рис. 10.3в) необходимы те же движения, что и при круглом наружном шлифовании с продольной подачей: вращение шлифовального круга, круговая подача детали, продольная подача детали или круга, поперечная подача круга.

Бесцентровое шлифование

При бесцентровом шлифовании процесс резания осуществляется шлифующим кругом так же, как и на обычных центровых шлифовальных станках. Особенность этого процесса определяется спецификой закрепления и подачи детали. При бесцентровом наружном шлифовании (рис. 10.3 г) шлифуемая деталь помещается на опорном ноже между кругами - рабочим (слева) и подающим или ведущим (справа). Для осуществления процесса бесцентрового шлифования необходимы следующие движения: вращение шлифовального и подающего кругов, круговая и продольная подача детали. Вращение подающего круга сообщает шлифуемой детали вращение и продольную подачу. Для получения продольной подачи детали ось ведущего круга устанавливают под небольшим углом α к оси рабочего круга.

Круглое внутреннее бесцентровое шлифование (рис. 10.3д) подобно наружному и осуществляется без закрепления шлифуемой детали. В процессе шлифования деталь поддерживается 3 опорными роликами.

Шлифование - технологический способ обработки металлов, позволяющий получать на деталях поверхности высокого качества с высокой точностью размеров. При изготовлении деталей машин и приборов, шлифование применяется для завершающей чистовой обработки, позволяя получить поверхность с точностью размеров по 6...7 квалитетам с шероховатостью R a = 0,08…0,32 мкм.

В настоящее время различаются следующие основные схемы шлифования: наружное круглое шлифование, внутреннее круглое шлифование, плоское и торцовое шлифование, заточка.

Ниже рассмотрим режим резания при круглом наружном и плоском шлифовании.

Режим резания при круглом наружном шлифовании

Пример 7. На кругло – шлифовальном станке 3М131 методом продольной подачи на проход шлифуется участок вала диаметром d=40h6(-0,016) и длинной l = 260 мм. Параметр шероховатости обработанной поверхности R a =0,8 мкм. Припуск на сторону h= 0,2 мм. Материал заготовки – Сталь 40Х, закалённая твёрдостью 53 HRC Э. Способ крепления заготовки – в центрах. Эскиз обработки приводится на рисунке 20. НЕОБХОДИМО : выбрать шлифовальный круг, определить его характеристики, назначить режим резания, определить основное время обработки.

Рисунок 20. Эскиз обработки заготовки

РЕШЕНИЕ: 1.Выбираем шлифовальный круг . Устанавливаем характеристику круга (карта 3 с.114). Для круглого наружного шлифования с прдольной подачей, параметра шероховатости R a =0,8 мкм, конструкционной закалённой стали с HRC Э > 50, рекомендуется характеристика: Э,ЭБ40,СМ2К.

РЕШЕНИЕ: 1.Выбираем шлифовальный круг . Выбор характеристики шлифовального круга производятся по карте 3 страница 114-115. Материал абразивного зерна, твердость и связка круга назначаются в зависимости от марки и твердости шлифуемого материала, а также от принятой скорости круга (35 или 50 м/с). Зернистость выбирается в зависимости от требуемой шероховатости поверхности (параметр шероховатости R a =0,8 мкм находится в одной подгруппе в пределах R a = 1,25 до R a = 0,8 мкм). Для данного условия шлифования по карте 3 выбираем шлифовальный круг 24А40НСМ25К, форма круга ПВД. Маркировка полной характеристики круга – ПВД 24А40НСМ25К8. Для кругло-шлифовальных станков принимают обычно круги ПП и ПВД, обеспечивающий удобное и надежное крепление круга на шпинделе шлифовальной бабки. В качестве материала абразивных зерен принимаем белый электрокорунд марки 24А зернистостью №40. Содержание основной фракции 45%, индекс зернистости Н, твёрдость круга СМ2, структура круга №5, разновидность принятой керамической связки К8.

Размеры нового круга по паспортным данным станка 3М131 диаметр круга D k =600 мм, ширина (или высота) круга B K =63 мм

Назначаем режим резания

В процессе круглого шлифования методом продольной подачи в соответствии с ГОСТ 25762 -83 рассматриваются следующие элементы движения:

1 .Вращение шлифовального круга – главное движение резания D z . Оно характеризуется скоростью главного движения резания V K (м/с):

Где D K – диаметр круга,мм; - частота вращения круга, мин -1

Для нашего случая D K = 600 мм, n K =1112 и 1285 об/мин.

![]()

![]()

Скорость главного движения резания находится в пределах рекомендумого диапазона. V K = 30...35 м/с.

2.Вращение заготовки – движение окружной подачи D Sокр. Оно характеризуется скоростного движения окружной подачи V S окр и определяется по формуле

где d – диаметр обрабатываемой поверхности заготовки; n 3 – частота вращения заготовки, мин -1 . Диаметр обрабатываемой поверхности по данным d=40h6, n 3 =n Д = 220 об/мин (карта 6, страница 127) .

Скорость движения окружной подачи:

![]()

Частота вращения заготовки может быть установлена на станке 3М131, имеющем бесступенчатое регулирование частот вращения заготовки в пределах 40...400 об/мин.

3.Возвратно-поступательное движение стола с заготовкой-движение продольной подачи Д S прод . Продольная подача S 0 устанавливается в зависимости от характера шлифования (предварительного или окончательного) и ширины шлифовального круга (В К = 63 мм):

S 0 =K Д ·B K (29)

где K Д – коэффициент, учитывающий продольную подачу (в долях ширины круга) ; B K – ширина круга, мм.

Для того чтобы устанавить на станке припятую величину S 0 нужно определить скорость (м/мин) движения продольной подачей V S прод (скорость движения стола) :

![]() (30)

(30)

Для окончательного шлифования K Д = 0,2…0,4 таблица 55,страница 30. Принимаем K Д = 0,3, тогда S 0 = 0,3·63=18,9 мм/об

Скорость движения продольной подачи (скорость продольного хода стола)

![]() На используемом станке 3М131 предусмотрено бесступенчатое регулирование скорости продольного хода стола в пределах 0,05...5,0 м/мин, поэтому принимаем V S прод = 5м/мин

На используемом станке 3М131 предусмотрено бесступенчатое регулирование скорости продольного хода стола в пределах 0,05...5,0 м/мин, поэтому принимаем V S прод = 5м/мин

4. Поперечная подача круга S X мм/ход (в справочнике названа глубиной шлифования t) : S X = 0,005…0,015 мм/ход стола; учитывая высокие требования к точности обработки [ поле допуска по h6 (старое обозначение – 2-й класс) ] и шероховатости поверхности R a =0,8 мкм, приниамаем S X = 0,005 мм/ход. Так как на станке поперечные подачи регулируются бесступенчато в пределах 0,002 – 0,1 мм/ход, то принятая подача возможна.

В соответствии с действующим стандартом подставим в формулу (31) вместо V Д, t , S соответственно V S окр, S x , S 0 .

Выписываем из таблицы 56, с.303 коэффициенты и показатели степеней формулы для круглого наружного шлифования с поперечной подачей на каждый ход стола, зернистости круга 40, твёрдости СМ2: C N = 2.65; r= 0,5; x=0,5; y=0,55; q=0.

Тогда N рез =2,65·35 0,5 ·0,005 0,5 ·18,9 0,55 ·40 0 = 5,5 кВт у станка 3М131 N ШП = N Д ·η =7,5·0,8=6 кВт. Так как N ШП ≥ N рез (5,5< 6) обработка возможна.

Основное время обработки.

![]()

где L – длина хода стола, при перебеге круга на каждую сторону, равным 0,5 В К, L=l=210 мм , K – коэффициент точности учитывающий время на выхаживание, при окончательном шлифовании К=1,4 стр 199 ]

![]()

ЗАДАНИЕ 7. На кругло – шлифовальном станке модели 3М131 шлифуется шейка вала диаметром d 3 и длиной l. Длина вала l 1 . Припуск на сторону h (таблица 13). НЕОБХОДИМО: выбрать шлифовальный круг, определить его характеристики, назначить режим резания,определить основное время обработки. Дать эскиз обработки заготовки.

Таблица 13

Данные к заданию 13

| № вари- анта | Материал заготовки - Сталь | Обработка,параметр шероховатости поверхности , мкм | Параметры материала, мм | ||

| d 3 , мм | l мм | h | |||

| У7А закалённая, 61 HRC э | Чистовая 1,0 | 0,22 | |||

| 40Х, закалённая, 53 HRC | Чистовая 0,5 | 0,15 | |||

| Ст 5 незакалённая | Предварительное 2,0 | 0,25 | |||

| 45Х, закалённая, 46,5HRC э | Чистовая 1,0 | 0,18 | |||

| 40, закалённая, 36,5 HRC э | Чистовая 1,0 | 0,2 | |||

| 35, незакалённая | Предварительное 2,0 | 0,25 | |||

| 45ХН, закалённая, 43,5 HRC | Чистовая 0,5 | 0,15 | |||

| 40, незакалённая | Чистовая 1,0 | 0,2 | |||

| 40, незакалённая | Предварительное 2,0 | 0,25 | |||

| 45 ХНМА, закалённая, 56 HRC | Чистовая 0,5 | 0,2 | |||

| Сталь 45, закалённая 41,5 HRC | Чистовая 1,0 | 0,15 | |||

| Серый чугун, 180 НВ | Чистовая 0,5 | 0,25 | |||

| Сталь40, незакалён | Предварительное 2,0 | 0,25 | |||

| Сталь 40Х, закалённая 51,5 HRC | Чистовая 1,25 | 0,15 | |||

| Серый чугун, 200 НВ | Чистовая 1,0 | 0,25 | |||

| Сталь Ст 5,незакалённая | Получистовая 1,25 | 0,2 | |||

| Сталь 45Х, закалённая, 53 HRC | Предварительное 2,0 | 0,15 | |||

| Серый чугун, 220 НВ | Чистовая 1,25 | 0,25 | |||

| Сталь 35, незакалённая | Предварительное 2,0 | 0,25 | |||

| Сталь 30 ХГС, закалённая, 56 HRC | Чистовая 0,5 | 0,18 |

©2015-2017 сайт

Все права принадлежать их авторам. Данный сайт не претендует на авторства, а предоставляет бесплатное использование.